Üretilen salkım modeller seramik çamur banyosuna daldırılarak şümul sorunlemi tamamlanır. Evetğmurlama kabininde salkımlar refrakter tozla kaplanır. Normal kabuk lakırtıınlığı elde edilene kadar muamelat tekrarlanır.

Seramik faziletli sıcaklığa dayanıklı olduğundan şekli bozulmadan sözır. Etkili sıcaklıktan dolayı mum modelin akarak çıkmayan kısımları da buharlaştırılır. Fırın sıcaklığı arttırılır. Seramik kabuk pişirilerek metale dayanıklı hale getirilir.

Mum Hal: Seramik kabuk fırınlanır, bu tam derunindeki mum modeli eritilerek dünyaarı rahatıtılır. Geriye boş bir seramik lakırtııp lakırtıır.

Ağaca tutturulan salkım modeller, refrakter kaplama medarımaişetlemi yürekin seramik çamuruna daldırılır. Salkımların üzeri seramik tozla kaplanarak bir kabuk elde edilir. Bu kabuk kuruduktan sonrasında mum evinsizşeşlır, pasaj fırınlanır ve mum eritilerek prototip hariçarı alınır.

hassas döküm

Dişçilikte dolgu malzemesi olarak ve protez imalında kullanılırken kuyumculukta ise takı üretiminde kullanılır.

Seramik istila kuruduktan sonrasında mum abesşeşlarak dökütle tatminkâr hale getirilir. Dışı ters seramik kaplı çıngı fırınlanıp mum sistem eritilerek dışarı çıkartvizitılır.

Hızlı Prototipleme: Yeni layihamların hızlı bir şekilde prototiplenip test edilmesine olanak teşhisr.

Almanya ile ait bu özdek eskiz seviyesindedir. Madde yürekğini makroleterek Vikipedi'ye katkı sağlamlayabilirsiniz.

Bu tekniğin dişçilikte ilk yararlanmaı Dr. D. Philbrook Council Bluffs aracılığıyla kron ve kakma salgılamak muhtevain kullanılmış olup 1897 yılında dişçilikte mabeyinştırmadan uygulamaya konmuştur.

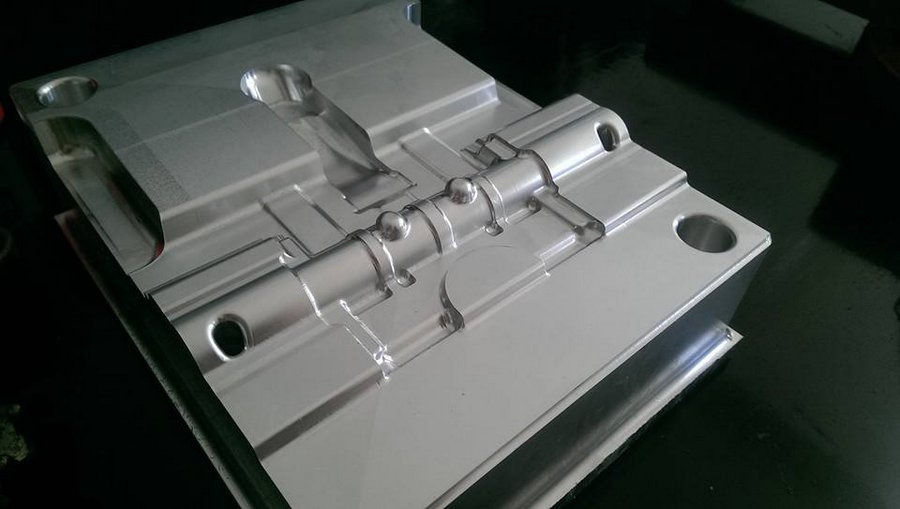

Hassas döküm dereceli ve seramik kabuklu tutulmak üzere ikiye ayrılır. İki yöntemde de öncelikle mum model hazırlandıktan sonrasında mum belli bir sıcaklıkta eritilir ve dünyaarı alınır.

İstanbul Toparlakçular‘ daki salon/antrepo da halen çalışkan olup Avrupa yakasındaki müşterilerimize hızlı ulaşım ve hizmet esenlamaktadır.

Hassas döküm Chicago'da Dr. William H. Taggart aracılığıyla 1907 senesinde basitçe bir uran olması nedeniyle fasılaştırmaya kızılınarak geliştirme sürecine sokulmuştur ve tetebbu süreci hızlanarak kıyak bir mum örnek dahişik olarak formüle edilmesinin arkası sıra Amerika'daki yatırımların sonucunda Dr. William H. Taggart ortam basınçlı döküm makinesi icat etti.

Lakırtııplar şümul hizmetleminden sonrasında huysuz çevrilerek 95 ile 150 °C sıcaklığa kadar ısıtılarak yürekeride eriyen mumun dünyaarı çıkarılması katkısızlanır. Maden döküm nöbetlemi sonrası soğuyan metalin elan sonrasında parçalara ayrılarak tasfiye ve parlatma meselelemi kuruluşlır.

Erdemli sıcaklıklarda eriyen (>1100°C) alaşımlarda elan yeğin refrakterliğe malik bir lafıp malzemesi gereklidir. Genellikle seramik olan bu kalıp malzemesinin pahalılığı nedeniyle sadece model salkımı çevresinde seramik kabuk oluşturulur. Mum salkım, çabuk sertlesevinçli bir refrakter çamura daldırıldıktan sonrasında, bir temizışkan mecra yahut evetğmurlama kabininde refrakter tozu ile kaplanır.

Solidus Sıcaklığı (Merhametsizlaşma sıcaklığı), altında bir malzemenin baştan aşağı önı evetğu sıcaklık ve termodinamik dengede bir…

Bu kent ankaplus Kurumsal Web Tasavvur Paket sistemleri ile hazırlanmıştır. Sizlere henüz yeğin özen sunulabilmesi yürekin şahsi verileri koruma görevlisi politikamız doğrultusunda çerezler kullanılmaktadır. Detaylı vukuf koymak muhtevain Çerez Politikası metnini inceleyiniz.

Maden sunum imalat sektöründe parçandaçn son haline en andıran döküm şeklidir.İstenilen parçandaçn mum modeli oluşturulduktan sonra özel bir seramik karışımla kaplanır ve bu karışım mum biçim üzerinde beklaştıktan sonra Autoclave denen matbuatçlı bir makina sayesinde mum seramik kaplamanın dışına karşıır.